1. はじめに

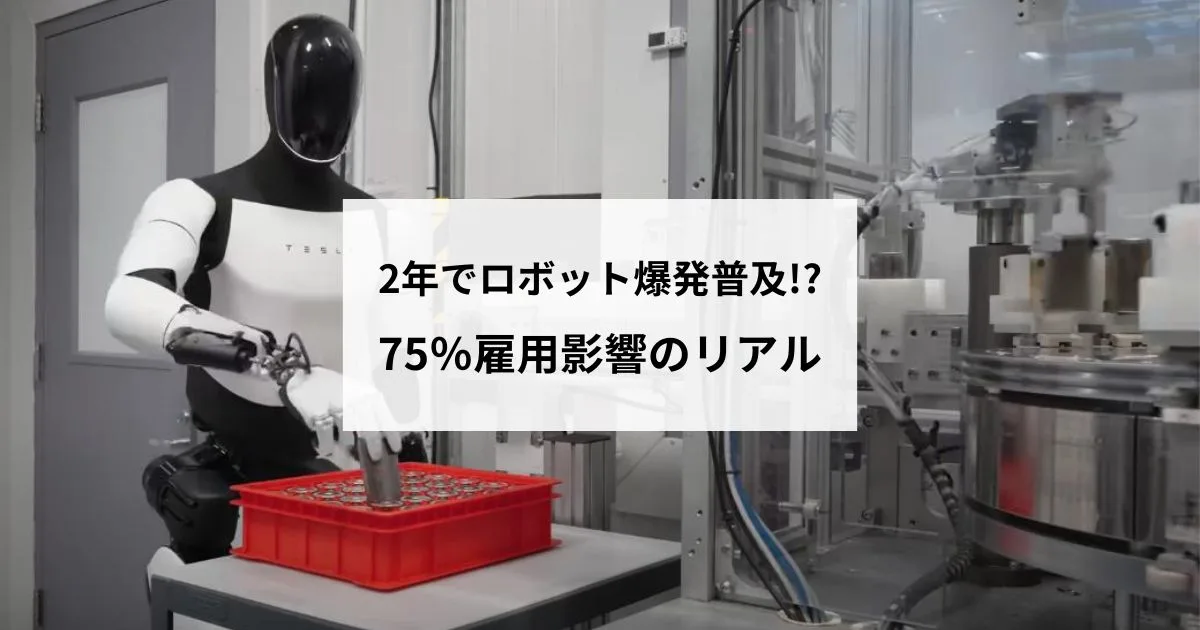

「2年後には人型ロボットが爆発的に普及し、全雇用の75%に影響する」──そんな予測を聞いたら、あなたはどう感じますか?

私はこれまで、ロボットといえば工場の片隅で黙々と動くアーム型の機械を想像していました。しかし最近、ある記事と動画を見て、そのイメージは一瞬で覆されました。そこに映っていたのは、まるで人間のように自然に歩き、製品を手に取り、検品や仕分けをこなし、さらには接客まで行う人型ロボットだったのです。

以下の映像をご覧ください。AIを搭載した最新の人型ロボットが、どれほど滑らかに動き、職場で“同僚”のように働くのかが分かります。

映像の中でロボットは、一つひとつの商品を丁寧に扱い、お客様の要望に合わせて商品を手渡しします。その姿は、単なる機械ではなく「職場に立つ仲間」のようです。

チャットGPTなどの生成AIが社会に広がってから、AI技術の存在を身近に感じる場面は増えました。しかし今回のように、AIが“体”を持ち、目の前で動き回る光景は、これまでとは次元が違います。日本では10年前、コンビニに外国人スタッフが増えたことが話題になりましたが、次はAIロボットが日常に溶け込む時代がやってくるのです。

この変化は、人手不足解消や業務効率化というメリットをもたらす一方で、雇用や社会の仕組みを大きく変えてしまいます。工場のライン作業や熟練の職人仕事、レジ打ちや品出し──こうした現場はどう変わるのか。そして、次の世代を担う子どもたちはどんなスキルを学び、どんな仕事を選んでいくべきなのか。

本記事では、Metaが描くメタバースの戦略と、人型ロボットの急成長を切り口に、これからの働き方・雇用構造・社会の変化を深掘りします。

2. 人型ロボット普及が加速する3つの理由

2.1 「人のように働ける」レベルへの進化

昔の人型ロボットは、展示会や研究室でゆっくりと歩くだけの存在でした。しかし近年は、AIの認識精度や動作制御技術の進化によって、実際の職場で即戦力になるレベルまで性能が向上しています。

私が見た動画でも、ロボットは自然に歩き、製品をつかみ、仕分けや検品をミスなく行っていました。この「人間の作業環境をそのまま使える」ことが、導入ハードルを一気に下げています。

たとえば、倉庫業務なら棚や通路の幅を変える必要がなく、既存の作業動線にそのまま溶け込めます。これは従来の産業用ロボットにはなかった強みです。

2.2 人手不足と経済構造の変化

日本だけでなく世界中で、物流・製造・小売の現場は慢性的な人手不足に悩まされています。特に日本は少子高齢化が進み、単純労働を担う人材が確実に減っていく状況です。

このギャップを埋めるため、企業は「休憩なしで作業できる」ロボットの導入に踏み切りやすくなっています。

さらに、2000年代初頭には数億円規模だった人型ロボットの価格が、今では100分の1以下まで低下しました。これはAIやセンサー、バッテリーなど関連部品のコストが下がったことが大きな要因です。

2.3 活用範囲の広がり

人型ロボットは工場や倉庫だけでなく、接客や医療、介護など人との対話が必要な現場でも活躍し始めています。

例えば、海外ではホテルのロビーでチェックインをサポートするロボットや、病院で患者案内を行うロボットの事例も増えてきました。

こうした幅広い活用が可能なことが、企業の投資意欲を後押ししています。

2.4 まだ残る課題

とはいえ課題も存在します。バッテリー稼働時間が短いこと、突発的な判断はまだ人間に劣ること、安全面の配慮などです。

しかし、これらは解決に向けた技術開発が進んでおり、専門家は「2年後には職場で人型ロボットが働くのが普通になる」と予測しています。

3. 導入事例と市場予測

3.1 試験運用の現場から

今回紹介するAtlasの映像では、倉庫や工場内だけでなく、段差や障害物を軽快に乗り越える 高機動な人型ロボットの姿が映し出されています。単なる直線移動だけでなく、 ジャンプや旋回、複数の動作を組み合わせて物体を運び渡す能力は、 従来の固定型ロボットでは難しかった“人と同じ環境での柔軟作業”を可能にします。

こうした機動性は、災害現場での物資搬送や、狭く入り組んだ場所での作業にも応用が期待されます。 今後は物流・製造だけでなく、インフラ点検や建設支援など、屋内外を問わず幅広い現場での活用が視野に入っています。

3.2 広がるユースケース

物流拠点ではトート搬送や棚出し、製造業では部品供給や工程間の搬送、小売では営業時間外の陳列やバックヤードの在庫移動など、現場ごとのニーズに合わせた活用が進んでいます。国内でも食品加工や流通など、人手不足の業種から実証実験が始まりつつあります。

3.3 市場の見通しと雇用への影響

専門家の中には「全雇用の75%に影響が及ぶ」という予測もあります。これは単純に仕事が奪われるというより、仕事内容の再設計や新しい職種の誕生を含めた変化です。たとえばロボットのメンテナンスやオペレーション、データ分析、教育・設計といった新たな領域が生まれます。人型ロボットが当たり前に共働する社会では、こうした新しいスキルが重要になるでしょう。

この変化は避けられない流れです。受け入れるかどうかではなく、「どう活用して未来を形作るか」が問われている時代に入っていると感じます。

参考・引用

4. 現場で見えてくる課題と落とし穴

4.1 技術だけでは回らない

人型ロボットは頼もしい存在ですが、導入直後からすべてがスムーズにいくわけではありません。まず気になるのはバッテリー稼働時間と充電の回し方。実運用では「いつ充電し、どのタスクをどの順番で任せるか」という運用設計が成否を分けます。環境要因(段差・照度・通路幅)も無視できません。AIの認識は年々良くなっていますが、床の反射や仮設ラックのズレなど、現場特有の“ちょっとしたズレ”が精度に影響することはあります。

4.2 人とロボットの“距離感”

共働のポイントは安全と譲り合い。人の動線と交差する場所では減速・停止のルールが必要です。声かけや手振りなどの非言語コミュニケーションはロボットが苦手なので、ライトや音、床サインで意図を見える化すると混乱が減ります。最初は裏方業務(営業時間外の陳列、バックヤード搬送、検品)から始め、前線の接客は段階的に…くらいが現実的です。

4.3 ありがちなつまずき

- 目的が“導入すること”になっている:KPI(生産性・エラー率・安全)を決めずに入れると評価があいまいに。

- PoCのまま終わる:実証で得た学びをSOP(標準手順)に落とさないと、次の拠点に広がらない。

- 現場の声が設計に乗らない:日々の小さなハレーション(通路の渋滞、荷姿のばらつき)が積み上がると、現場はロボットに消極的になります。

4.4 コンパクトなチェックリスト

- タスク適合:反復・標準化できるか(検品/仕分け/搬送)。

- 環境適合:通路幅・段差・照度・温度・騒音を事前サーベイ。

- 安全設計:減速ゾーン・停止条件・緊急回避のルール化。

- 充電計画:交代制・充電ステーション配置・稼働率の見積もり。

- 評価指標:KPI(UPH/UPM、エラー率、残業・欠員、事故ゼロ)を週次で可視化。

5. 私たちにできる準備:個人・企業・教育

5.1 個人:仕事の“中身”をアップデート

「奪われる/奪われない」よりも、人型ロボットと分担したときに自分が価値を出せる領域を見つける視点が大事です。現場で効くのは、簡単なロボット操作、日々の点検・調整、データの読み取りと改善提案。対人コミュニケーションやクリエイティブな発想は、今後も人の強みとして残ります。

5.2 企業:小さく始めて早く学ぶ

最初から全拠点に入れるのではなく、1ライン・1エリアで始めるのが現実的。KPIを週次でレビューし、SOPに反映してから横展開します。ベンダー任せにせず、社内に“ロボット運用の目利き”(オペレーション×AIの橋渡し役)を育てるとスピードが上がります。

5.3 教育:次世代に渡すスキル

子ども世代に向けては、プログラミングだけでなく、問題分解・手順設計・安全の考え方といった“現場に落とせる思考”が重要です。ロボットとAIが当たり前の社会では、「どう動かすか」より「なぜその動かし方なのか」を説明できる力が生きます。

5.4 明日からできる小さな一歩

- 自分の業務から反復タスクを洗い出し、手順化してみる。

- 現場の混雑ポイント(時間帯・場所)をメモし、改善アイデアを出す。

- 社内で小さなPoC(1工程・1時間帯)を提案してみる。

ロボットの普及は「いつか」ではなく「もう始まっている」段階。だからこそ、肩に力を入れすぎず、できるところから一歩ずつ。人とAIと人型ロボットが気持ちよく分担できる職場は、私たち自身の手で作れます。

6. まとめ:人とロボットが並ぶ職場をどう作るか

この記事は、私が読んだニュースと実際の動画、そして自分のメモから考えた“いまのリアル”の整理です。

結論はシンプル。変化はもう始まっている。だからこそ、恐れるより先に、小さく試して学ぶ姿勢が大事だと感じました。

6.1 まず押さえるポイント

- 映像で現実を掴む:1章の動画で、人型ロボットの“現在地”を共有。

- 相性の良い業務から:検品・仕分け・搬送など、反復タスクを優先。

- 運用で成果が決まる:充電計画・安全ルール・動線設計・SOP整備。

6.2 雇用は「再設計」へ

- 置換だけではない:仕事の中身を見直し、役割を分担。

- 新しい職種:運用・メンテ・データ活用・教育・設計が増える。

- 人の強み:対話力、創造性、倫理の判断は引き続き重要。

6.3 明日からの小さな一歩

- 反復タスクの棚卸し:自分の業務から3つ挙げて、手順を書き出す。

- 混雑ポイントの可視化:時間帯/場所をメモし、改善案を1つ出す。

- ミニPoC:1工程だけロボット前提で“もしも設計”を試してみる。

ひとこと:映像を見て「もうここまで来たのか」と素直に驚きました。同時に、これが当たり前になる日も想像できました。あなたの現場では、どこから始められそうですか?

コメント